Reparar piezas rotas usando la impresión 3d

Lo reconozco, soy un poco bruto.

El caso es que estaba haciendo unos orificios con el taladro en columna, o como se llame técnicamente, ya que me gusta trabajar con ese taladro, pero me estaba costando terminar de hacer el agujero así que bajé la palanca con más fuerza (la maña está sobrevalorada;) cuando oigo un “crack”.

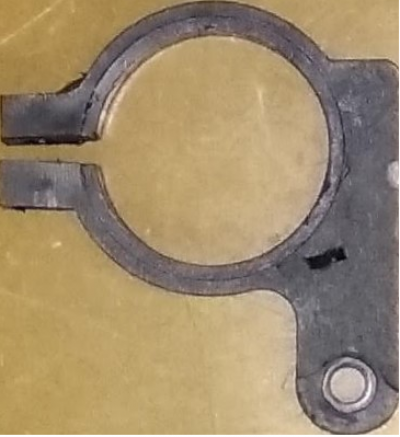

Veo que el agujero está hecho y mi pieza está entera así que miro más allá y veo que se ha partido la pieza ajustable que hace de tope al bajar la palanca.

Vaya! soy un manazas pero me gusta arreglar cosas así que me pongo manos a la obra, saqué unas fotos de la pieza rota como prueba del delito, tomé medidas de las dimensiones de la pieza (solo una vez, ?quíen dijo que había que medir dos veces?;)

Después retoco un poco la foto de la pieza rota para que tenga mucho contraste.

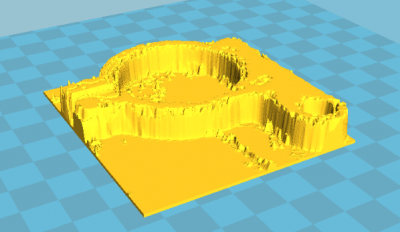

Con el Cura software abro la foto, le meto las medidas reales y el propio programa hace la extrusión de la pieza de 2d a 3d.

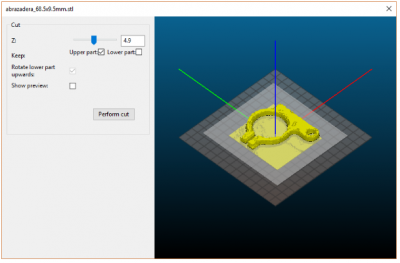

Ahora grabo el archivo stl resultante y con un programa de edición 3d (o con el slic3r) corto un plano para que las superficies salgan lisas y descartar la base y las partes que no nos interesan.

Con el programa anterior (cura) extruyo el plano hasta tener una pieza 3d con la medida real.

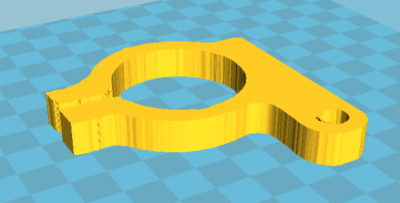

Y ya tenemos la pieza lista para imprimir en 3d en un archivo 3d en formato stl.

abrazadera_68.5x9.5mm_repaired2.zip

Después con el propio taladro repaso el agujero y hago el orificio del tornillo de apriete de la abrazadera.

Todo este proceso de diseño me puede llevar entre 5 y 15 minutos, no mas.

Probablemente un buen diseñador puede hacerlo en OpenScad o Freecad en poco tiempo pero a mi seguro que me llevaría mucho más.

Por supuesto este proceso se puede aplicar a otras piezas que sean relativamente sencillas y susceptibles de extruir en 3d.

Resumiendo, necesitamos:

- un móvil,

- la pieza rota ;)

- un ordenador

- software de retoque 2d (GIMP)

- software de diseño 3d (cura, slic3r…)

- impresora 3d (o servicios de impresión3d: https://www.3dhubs.com/service/38188 )

Como veis es un proceso sencillo que gracias a las impresoras 3d nos permite arreglar rápidamente lo que rompemos.